Echo’s van de werkvloer

P.C.T. Alberse, de technische man bij Fridor

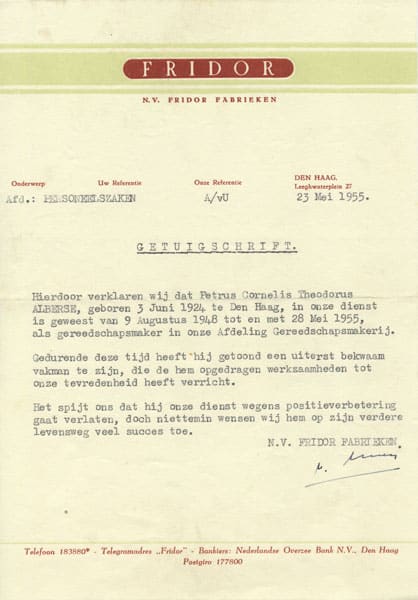

In het kader van het onderzoek voor het artikel over de Fridor naaimachine in Haagvaarder 77 werd onder meer de heer P.C.T. Alberse op 21 februari 2013 geïnterviewd. Hij werd bij Fridor aangesteld als gereedschapmaker, maar ontwikkelde zich tot een veelzijdig technische man waarop veel beroep werd gedaan. Hij stond aan de wieg van de ontwikkeling van de beroemde Stitchmaster, de succesmachine van de firma Fridor.

Hoe kwam u bij Fridor terecht, via een advertentie?

“Ja ik heb gesolliciteerd, er werden mensen gevraagd. Ik ben bij Fridor gekomen, toen was er eigenlijk niks. De mensen kwamen bij Waldorp (instrumentfabriek aan de Waldorpstraat/Leeghwaterstraat) vandaan, de meesten. In die beginperiode was er eigenlijk niks. Het minste onderdeeltje moest gemaakt worden, maar dat gaat zo maar niet, dat maken. Dan denk ik bijvoorbeeld aan boormallen, dat is zeg maar een doos en daar zitten gaten in en ik zeg het nu maar heel simpel, daar kon je doorheen boren, en dan zat het goed als je door de gaten heen boorde. Alles zat met pennen, dat was honderdste werk, dat het allemaal goed in elkaar sloot. Zo had je ook stempels. Met het maken van stempels, daar was je maanden mee bezig. Het was allemaal precisiewerk.

Ik geef altijd maar weer het voorbeeld van een vork. Je hebt een stamper, een hele grote pers is dat eigenlijk, ontzettend veel kracht zit erop. Daar heb je een stempel voor nodig, een snijplaat, dat is de onderplaat, het stempel op zich, dat is het vormgevende model . En dat past, op honderdste nauwkeurig op de snijplaat. En die snijplaat was een hard plateau. Dat perste dan in één keer die vork er uit, die vork die viel er dan onder weg. Maar, die vork had ook nog een vorm en dan had je dus een volgstempel, dat was een vervolg op dat ding en die maakte de bochten er in. En dan had je er bramen aan zitten, als het erge bramen waren dan werden ze weg gevijld. Daarna gingen ze in een trommel, trommelen heette dat ook, met kleine zandsteentjes en dat draaide in een grote ton rond en die zandsteentjes zorgden ervoor dat alle bramen en braampjes allemaal wegsleten.

Wij werkten daar met een man of acht om al die gereedschappen te maken, want dat valt allemaal onder gereedschappen”.Waar ging u dan van uit? Was er een tekening of een model of iets dergelijks?

“Het model dat was er, ze bouwden in licentie van Helvetia uit Zwitserland . Daar waren ze heen geweest en daar hadden ze een overeenkomst gemaakt. Wij mochten een heleboel dingen overnemen uit dat Helvetia apparaat, wat al lang bestond. Regelmatig kwamen technische lui uit Zwitserland bij ons om advies te geven”.

Werd alles ter plekke gemaakt?

“In het begin kwamen er ook onderdelen uit Zwitserland, naderhand niet meer. De spoeltjes werden ergens gekocht, die kwamen misschien wel bij Singer vandaan”.

En de kasten?

“Helvetia had een heel ander model als wij, wij moesten natuurlijk een heel ander model hebben, dat was duidelijk, dat werd groen en slank. Dat was niet zo heel simpel, want dat moest van tevoren getekend worden, we hadden drie tekenaars, die zijn daar ook allemaal eerst ook begonnen, tegelijkertijd met ons. Die tekenaars hadden van tevoren wel ideeën. Ze waren begonnen met een model, in die tijd had je nog geen industrieel vormgevers, die heb je pas naderhand gekregen. Ze tekenden dat allemaal zelf. Die tekenaars, die tekenden een plan en dan moesten wij maar eens kijken of het allemaal kon, of het er in paste en of het zwaar genoeg was. En dat het niet gemakkelijk zou breken, bepaalde onderdelen die dan weer aangegoten waren. Dus dat was heel erg een samengaan tussen tekenkamer en gereedschapmakerij. Want het waren maar acht man, dat was alles”.

“Eerst moesten tekeningen gemaakt worden, van die gietstukken, het zijn twee dingen, de arm en de voet, die moesten gegoten worden, en dat was aluminium. En dat moest aan de hand van tekeningen gemaakt worden en dat werd dan ergens in het oosten van het land gegoten. En dan kwam het terug en dan gingen wij beginnen of het allemaal wel kon. Het waren hele lange assen die er in zaten en dat moest hartstikke fijn, het moest zuiver lopen. Dat is een proces geweest van een paar jaar”.

En al die andere onderdelen?

“Die werden allemaal gemaakt, gewoon uit stroken ijzer. En dat werd helemaal gegoten en dat ging ook weer de deur uit. Zo zijn we begonnen met 20 stuks van alles te maken, waarvan er maar drie of vier over bleven, wat functioneerde. Of, dat wij iets verpest hadden, want dat ging natuurlijk ook heel gemakkelijk. Je zat zo fout, het is allemaal honderdste werk”.

“Ik heb daar op heel veel afdelingen gezeten, want ik heb ook de eerste naaimachine samengesteld, zeg maar. Terwijl dat mijn vak helemaal niet was, maar omdat ik heel veel van het gereedschap af wist en had gekeken of het wel allemaal in elkaar paste, enzovoorts. Het gereedschap moest je ook kunnen bijstellen of veranderen. Wij werkten gewoon van ’s morgens half acht tot ’s avonds negen uur, maanden lang. Dat was allemaal overwerk, je werkte normaal tot vijf uur en dan ging je nog door en dan zes dagen in de week, dat was gewoon. Ik was toentertijd met een studie begonnen, maar toen had ik gewoon de keus doorgaan met de studie of je werk houden, zo werd het gesteld. Geen gezeur, voor jou een ander”.

Verdiende het dan goed?

“Nou ja goed, als gereedschapsmaker had je het hoogste loon. De volgende stap was dan dat je baas werd”.

Wat heeft u voor opleiding gedaan?

“Dat was divers, ik heb eerst twee ambachtschooldiploma’s gehaald, het eerste was voor automonteur. Maar dat had ik al gauw gezien, dat was helemaal niks voor mij. Dat ging toentertijd zo, mijn vader was helemaal niet technisch, maar hij had wel een vriend, die was de directeur van de ambachtschool, dus die raadde dat mij aan, want ik had gezegd ik wil vliegtuigmonteur worden. Nou, had die directeur gezegd, dan moet hij eerst automonteur worden. Nou, dat had ik gauw gezien en toen ben ik doorgegaan voor instrumentmaker, dat was het tweede diploma. Tijdens de opleiding heb ik ook nog diverse cursussen gevolgd, ook in de gereedschapmakerij en dergelijke. VMTO heette dat, Voorbereidend Middelbaar Technisch Onderwijs, dat heb ik naderhand in de avonduren nog weer gehaald, dat is de tegenwoordige MTS”.

Waren de verschillende afdelingen strikt gescheiden?

“Nee, het was allemaal zo klein in dat oude gebouw aan de Waldorpstraat. De fabriek aan het Leeghwaterplein was eigenlijk een grote hal, een groot gedeelte ervan was gereedschapsmakerij en aan de andere kant was allemaal productie. Aan de kant zat er een verdieping in. De voorkant, dat was kantoor, daar hadden wij eigenlijk nooit wat te maken en aan de andere kant was ook een balkon met een balustrade, dat was de montage afdeling met nog een paar magazijntjes. Het grote magazijn was beneden tegen over het kantoor”.

Was het meer dan alleen die hal?

“Aan de lange kant was nog een soort van uitbouw, in het begin voor de radio’s. Daar heeft naderhand de zigzag in gezeten. Toen hebben ze nog naaimachinemonteurs in dienst genomen om het zaakje van de grond te krijgen. Omdat ik daar toen overal in zat, heb ik daar nog ingezeten om assen te richten. Als een as ook maar iets krom is, dan zie je dat met een meetklok meteen. Door er iedere keer met een plastic hamer een tikje op te geven dan kon je de as richten. Het waren allemaal goede rechte assen geweest, maar door het harden, dan gaan ze in hete baden, werden ze erg sterk verhit, daardoor trekken ze krom. En dat hadden ze helemaal niet verwacht eigenlijk, maar dan moest er weer iemand aan te pas komen die dat zaakje in zijn vingers had”.

Hoeveel mensen werkten er ongeveer in uw tijd bij Fridor?

“Heel in het begin waren we met zijn achten en toen was er ook een tekenkamer met ook een man of zes. Hoeveel, nou reken ik maar in de tijd dat we al volop bezig waren. Boven hadden we aan de ene kant een groot balkon en daar zat de montage afdeling. Dat was zeg maar een lopende band, want al die naaimachines, die moesten makkelijk gaan lopen, die moesten een beetje in slijten, zeg maar. Dus dan zette je zo’n machine op een band, ook weer met de hulp van riempjes en dan liet je zo’n ding een dag draaien, langer misschien nog wel, om alle scherpe puntjes er af te halen. Dat was een lange band en daar stond een stelling boven en daar zullen zeker een man of 16 aan die band gestaan hebben. En dan zat daar nog een man of vier bij, samen een man of 20 voor de montage. En dan had je nog een magazijn en een speciale afdeling om dingen uit te proberen en ik was een beetje de centrale figuur en had de mogelijkheid om me overal mee te bemoeien”.

Waarom bent u op een gegeven moment weggegaan bij Fridor?

“In het begin liep het allemaal goed. Het is eigenlijk helemaal scheef gegaan door twee dingen: ze wilden ook een zigzag maken en dat kwam niet van de grond. Dat moest ook weer helemaal van het begin af gemaakt worden met gietstukken, de hele toestand weer opnieuw beginnen. En dat heeft nooit goed gefunctioneerd. En als tweede kwam daarbij, een grote strop was, het ging allemaal niet zo geweldig hoor. Op een gegeven moment hadden ze in Australië een miljoenen order, grote artikelen in de krant, over Fridor. Maar dat ging toen met de transportkosten mis. Het moest allemaal over zee, dat ging dan door de Middellandse Zee en toen kwam daar hommeles in de politiek (Suez-crisis) en toen moesten ze helemaal over de Kaap heen. Dus alleen aan transportkosten is de winst weggegaan. Dus dat is toen ook geannuleerd, dat had geen enkele zin. Dus het werd steeds slechter daar. Daar is eigenlijk de boel op kapotgegaan. En het model was ook niet zo geweldig hoor, technisch gezien dan”.

“Het ging gewoon slecht en omdat ik ook wel aardig wat inzage had daar in al die afdelingen. Toen dacht ik hier moet ik wegwezen, want dat gaat niet goed. In mei 1955 ben ik toen naar Ruton gegaan.”

Had u eigenlijk zelf zo’n Fridor naaimachine?

“Nee, die had ik niet, dat is ook weer zo mooi. Ik had een collega, die kende ik heel goed dat was een echte naaimachinemonteur en die had een eigen zaak op de Rijswijkseweg, Jaap Bras. Daar heb ik een hele goeie Zwitserse machine gekocht, die hij zelf ook verkocht. Bij ons was het zo, als je een goeie machine wilde kopen voor een lange tijd dan moest je geen Fridor kopen”.