Echo’s van de werkvloer

M. Gefken, Kofferfabriek Gefken

In januari 2020 spraken we met Michel Gefken, tot maart dit jaar directeur van Kofferfabriek Gefken aan de Donau in Den Haag.

Hoe begon het?

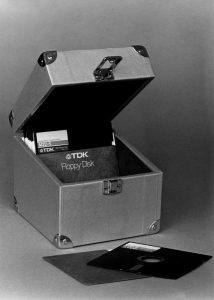

Mijn vader werkte indertijd bij Philips, Phonogram, dus de platendivisie van Philips. Hij was vertegenwoordiger daar en ging alle platenzaken langs. Vervolgens wilde hij wat anders. Wel gerelateerd aan de handel waarin hij zat en dat is eigenlijk in 1959 begonnen. Mijn vader was behoorlijk katholiek en heeft in eerste instantie liederen opgenomen in de kerken van kerkkoren, wat hij uitgebracht heeft op plaat, wat vroeger geperst werd bij de firma Rood in Rijswijk. Maar hij moest vervolgens daar ook royalties of aan BUMA/STEMRA-gelden betalen, die hij niet had. En toen is hij een jaar later in de aanverwante artikelen van de grammofoonplaat gegaan. Dat wil zeggen allerlei accessoires, borsteltjes, schoonmaakdoekjes en daarbij waren platenkoffers een hit. De platenkoffers is hij zelf gaan maken en dat is allemaal in Leidschendam begonnen, in de oude dokterspraktijk van dokter van der Stam, een hele bekende huisarts in Leidschendam aan de Voorburgseweg in een heel kleine ruimte.”

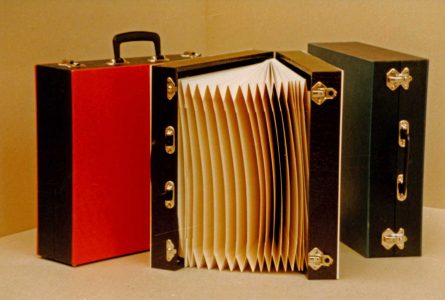

“Nou daar werden de eerste kistjes gemaakt, die overtrokken werden met een velletje zelfklevend kunststof. Het was gewoon een heel dicht kistje en als dat klaar was, dan werd het open gezaagd en dan had je twee helften. Die helften moesten altijd bij elkaar blijven, want dan wist je dat het paste. Als ze doorgezaagd waren, dan werden ze genummerd en dat zie je ook in die platenkoffers nog staan. Daar ging dan zo’n harmonica in, die door thuiswerkers gemaakt werden. De houten kistjes werden beplakt met een folie. Mijn moeder heeft duizenden koffers staan plakken indertijd. Het was allemaal hout en indertijd had je ook nog een hardboard fabriek, de firma Novee in Hoogezand en alle gebroken stukken hardboard, die kocht mijn vader op voor een heel zacht prijsje, want hij had eigenlijk altijd maar kleine stukjes nodig.

Was uw vader zo handig, had hij een technische opleiding?

“Nou nee, mijn vader was meer een handelsman en was heel goed in zijn talen. Nou, ja, begin jaren 60 is dat heel goed op gang gekomen. Vervolgens is het verhuisd van de Voorburgseweg naar de Veursestraatweg in Leidschendam (nu Parnashofweg). Daar werden grote aantallen platenkoffertjes gemaakt. Er werden kistjes gemaakt en geschuurd. Toen werd er nog niet zo naar het milieu gekeken, maar er werd geschuurd en dat schuursel, het stof, ging door een afzuiger zo naar buiten toe. Dus alle nieuwe Toyota ‘s van meneer Louwman, de buurman, die zaten onder het stof. Maar al na een aantal maanden kwam daar verandering in. Het werd allemaal opgevangen en toen was het probleem verholpen.”

Had uw vader toen ook al personeel?

“Jawel, toen werkten er een man of tien – twaalf en er waren drie of vier vertegenwoordigers, die iedere dag met een bestelwagen het land in gingen, alle platenwinkels af, om de boel te verkopen. Zo is dat gegaan tot in de jaren 80, en in 1974 liet mijn vader een nieuwe fabriek bouwen in Pijnacker. Dat was de eerste nieuwbouw voor de kofferfabriek. Het terrein was rond de 2.000 m², het pand was minder groot, rond de 1300 m².”

Had u ook nog broers of zussen?

“Ja, ik had ook nog twee zussen en een broer. Een broer, die er indertijd ook meewerkte. Mijn broer, die zat meer in de productie. Ik werd weggestuurd naar de klanten om te gaan verkopen, terwijl ik toen heel erg stotterde. Het was een goed zetje in mijn rug, dat had mijn vader, denk ik, heel goed gezien.”

Hoe voelde het voor u om in het bedrijf te gaan werken, werd het van u verwacht, of was het ook wel uw eigen keuze?

“Nee, altijd eigen keuze, we zijn nooit gevraagd en natuurlijk, in de vakanties gingen we ook helpen om een centje bij te verdienen. En zo ging dat gewoon en dan rol je er op een gegeven moment in. Ik ben ook een beetje handelsman geweest, ondanks het stotteren. Waarbij ik niet eens mijn rijbewijs had en met de trein iedere dag naar het noorden moest reizen, naar Friesland en Groningen, om daar de koffers te verkopen. Met het openbaar vervoer en soms gingen de bussen daar maar twee keer per dag, waardoor ik weer langs de weg stond te liften.”

Hoeveel mensen werkten er op dat moment?

Toen werkten er 15 à 20 mensen. We maakten alles zelf, buiten de borsteltjes en de aanverwante artikelen, die er nog omheen hingen.”

“Op 1 januari 1983 heb ik het overgenomen, mijn vader leefde nog en die drukte toch wel een stempel op het bedrijf. Hij heeft toen nog bijna vier en half jaar geleefd. Hij is op 26 juni 1987 overleden, waarbij ik daarna de koe bij de horens gepakt heb en het bedrijf helemaal getransformeerd heb en nieuwe koffers ben gaan maken. Ik heb de kans gezien om op de bestaande machines, dat waren allemaal handmatige machines, een hele nieuwe koffer te gaan maken met aluminium. Toen ben ik iemand tegen het lijf gelopen, die mij daarin geadviseerd heeft. En zo heb ik daar een nieuwe koffer op ontwikkeld, die tevens ook geschikt was voor andere doeleinden.”

Waarom koos u voor aluminium?

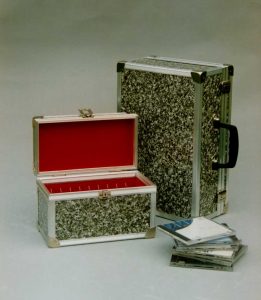

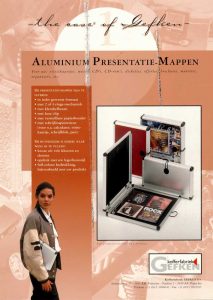

“Omdat dat product geschikt was voor andere doeleinden. De koffers die toen in die tijd gemaakt werden waren uitsluitend geschikt voor de geluidsdragers markt. In 1988- 89 heb ik die nieuwe aluminium koffer ontwikkeld, waarbij ook dat houten kistje gebruikt werd, zij het van een stuk dunner hout. Maar daarentegen werd het weer verstevigd rondom door aluminium. Dit hele systeem is eigenlijk het legosysteem onder de koffers. Dit is ook door anderen vele malen gekopieerd. Ik was de eerste met dit idee. Alleen er moesten matrijzen gemaakt worden om die kunststof onderdelen te maken en dat geld, dat had ik niet, dat kostte ronde de 500.000 gulden toen. Dat was een behoorlijk bedrag, dat geld heb ik bij elkaar weten te sprokkelen door deze koffer. Dit is gewoon rechttoe rechtaan afgezaagd en dan werden die hoeken ingezaagd, daar had je geen speciale matrijzen voor nodig. Zo zag ik de handel zitten en toen had ik dit ontwikkeld en toen dacht ik, ja, wacht even, nou ga ik weer de boer op naar andere bedrijven als alleen maar de platen- en CD-winkels.”

“Toen heb ik me in eerste instantie gericht op de relatiegeschenken beurs, zij het, dat moet ik er ook nog bij vertellen, het was 1991, toen ging ik de laatste platenwinkels af, waarbij ik tegen die mensen zei, we hebben een nieuwe koffer ontwikkeld, die blijven we wel voor de CD’s en de platen maken en u moet die koffers dan bij de groothandel gaan kopen. En vervolgens heeft dit model me geen windeieren gelegd. In het begin overigens nog met een boel kinderziektes, wat me bijna het faillissement kostte. De bank had de geldkraan dichtgedraaid en de fiscus had al beslag gelegd en ik zal je zeggen, ik ben trotser op die tijd, dat ik dat heb weten te doorstaan, dan op alles wat ik heb. Hele moeilijke tijd geweest, dat was in 1993 en toen in 1994, 1995 kreeg ik de grootste order aller tijden, een order van 20.000 koffers.”

Kon u dat aan, zulke grote orders?

“Ja, juist door dit systeem, dat was een hele snelle productie, dat was een kwestie van mensen oproepen en zorgen dat alles in goede banen geleid werd. Dit was in de fabriek in Pijnacker. Toen was het 1996 en hebben we aan de wieg gestaan van de flexwerkplekken in Nederland. Waar een verzekeringsmaatschappij mee begonnen is en dat werd allemaal ingevuld met koffers. Alle werknemers van het bedrijf en dat waren er geloof ik 2200, die kregen een koffer, waar de materialen in zaten om in het gebouw te werken. Die koffers moesten dan, als ze klaar waren met werk, opgeborgen worden in kasten, zodat het gebouw gecomprimeerd werd. Daar hebben we ook verschrikkelijk veel koffers voor gemaakt.”

Werd dat dan op maat gemaakt?

“Ja, alle producten, die we maken, zijn op maat gemaakt, we maken niets voor de consument. U ziet, wij hebben ons hierin gespecialiseerd met als gevolg, dat je bij zoveel gerenommeerde bedrijven voorgeprogrammeerd staat in de telefoon. In mijn ogen en ook in de ogen van mijn zoon, als je een consumentenproduct hebt, dan moet je dat tegenwoordig importeren, het loont niet meer om het hier te maken. Je moet je profileren.”

Er kwamen ook interieurs bij, neem ik aan?

“Ja, dat klopt en dat is allemaal zo gegaan. Ik ben altijd weer een figuur, die als ik geïnvesteerd heb, even rust neem en even pas op de plaats maak. De volgende grote investering was dit gebouw [aan de Donau 100], dat was in 2000 en dat kostte natuurlijk een behoorlijke som geld.”

Werd het in Pijnacker te klein of wilde u daar weg?

“Het was dusdanig gebouwd, nee, ik zeg altijd heel gekscherend, het pand werd altijd groter daar, automatisch, omdat de vloer niet onderheid was. Maar, dat hield dus ook in, dat ik in Pijnacker geen precisiemachines kwijt kon. Ik zag, dat we aan de vooravond stonden van grote investeringen in grote machines, die echt goed waterpas moeten staan. Er staat hier bijvoorbeeld een hele grote lijmstraat en die moet helemaal vlak staan.”

“Dat was in 2000 en toen heb ik weer even de rust genomen, weer even wat centjes verdienen en toen ook geïnvesteerd in nieuwe machines. Tenslotte in 2009, met het 50-jarig bestaan, hebben we de flightcase geïntroduceerd. Inmiddels was mijn zoon erbij, die waanzinnig technisch is, die dat eigenlijk helemaal op de rit heeft gezet. Vandaar dat er nu ook flightcases gemaakt worden, veelal voor de medische markt, maar ook voor bijvoorbeeld, dan kom ik weer even terug bij Hunter Douglas, als die een beurs hebben, dan hebben ze van ons grote flightcases gekocht, die slaan ze open en die kunnen ze allemaal aan elkaar koppelen en ze zijn in één keer klaar. Er zit verlichting in en allemaal hier ontwikkeld.”

“Mijn zoon heeft inmiddels weer een aantal nieuwe koffers ontwikkeld, die waanzinnig mooi zijn. Je hebt koffers, je doet die koffer open en er begint een beeldscherm te spelen. Tegenwoordig zitten er twee tekenaars hier en een potentiële klant die aanvraagt, kijken en vragen we eerst wat wil je nou met die koffers doen. Als je daar uit bent, dan gaan die tekenaars op de website kijken en van dat desbetreffende product tekenen ze dan al in koffers. Dus een maatgemaakte koffer krijgt die potentiële klant al gelijk voor zich, zo van dit kunnen we … nou, ja en dan is het al verkocht.”

Verkoopt u van hieruit in heel Europa?

“Ja, en inmiddels hebben we ook het importeurschap van een Amerikaans bedrijf, die waterdichte koffers maakt. Dat is helemaal kunststof en dat importeren wij voor heel Amerika en het Midden Oosten. Eigenlijk als je dit zo ziet, zijn er vijf of zes verschillende modellen koffers. Maar, buiten de kunststof koffers, is alles op maat te maken. Zo wordt er hier gewerkt. En als je dan ziet dat wij koffers maken tot aan de FIFA toe, Ronaldo, Messi of noem maar op. Ze lopen met koffers van Gefken.”