Echo’s van de werkvloer

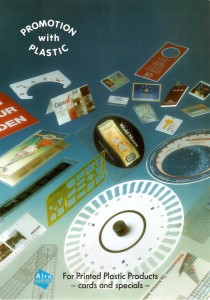

H. Wanders, ALRO rekenschijven en creditcards

Het Jaar van het Industrieel Erfgoed bracht ook in onze contacten soms verrassingen. Zo troffen we in het gastenboek dat bij de tentoonstelling Made in The Hague in het atrium van het Haagse stadhuis lag een kort bericht van de heer Wanders. Daarin schreef hij over het Haagse bedrijf ALRO, dat ooit rekenschijven produceerde. De schijven waren bij ons niet onbekend, maar nu was er ook een verhaal bij. Eind mei 2015 spraken we met de heer Wanders over zijn werkzaamheden in het bedrijf.

Wanneer en hoe bent u bij ALRO terecht gekomen?

“Na de diploma uitreiking in juni 1952 van de Ambachtsschool hadden bijna al mijn klasgenoten al een werkgever gevonden. Maar ik had helemaal geen haast en gek genoeg mijn ouders ook niet. Echter half augustus vroeg mijn moeder langs haar neus weg, “wat dacht je er van?” Ik ging toen naar het arbeidsbureau en kreeg te horen, ga maar naar de ALRO, een bedrijf dat o.a. rekenschijven vervaardigt, het is in de Balistraat, daar is nog plaats voor een jongste bediende. Daar aangekomen waren er nog vijf gegadigden. Het was een groot herenhuis met een poort in het midden, met daarachter nog een groot koetshuis. We werden rondgeleid en aan het eind daarvan werd gevraagd hoeveel ik wilde verdienen. Ik begreep later dat ik het hoogste bedrag had genoemd. De volgende dag lag er een brief in de bus met de mededeling dat ik was aan genomen maar wel met een lager salaris. Mijn eerste werkdag was 25 augustus. De dag er voor was mijn 15e verjaardag.

Later vertelde men mij waarom ik was uitgekozen en wel omdat ik hun het hemd van de broek had gevraagd wat ze daar allemaal uitspookten en tevens het meeste was geïnteresseerd in het product wat ze maakten.”

De naam ALRO, waar komt die vandaan?

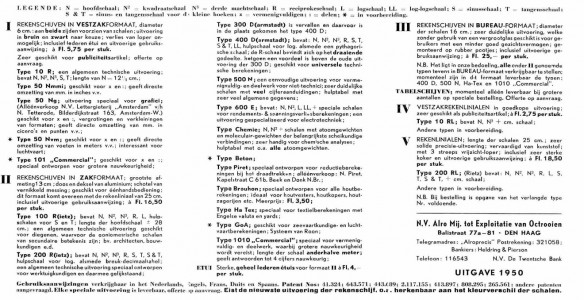

“Die komt van het woord allround, en in tegenstelling met de rechte rekenliniaal was de rekenschijf rond maar ook veelzijdiger en gemakkelijker te bedienen. De volledige naam was “ALRO, Maatschappij tot Exploitatie van Octrooien”. Waarschijnlijk lag het in de bedoeling bij oprichting van het bedrijf om meerdere octrooien te exploiteren.”

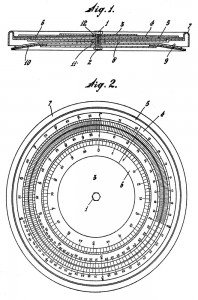

“De rekenschijf was niet echt nieuw, maar wel hoe zij hem gemaakt hadden. De clou was, dat je bij de rekenliniaal altijd twee handen nodig had en hem steeds neer moest leggen om op te schrijven en aan het eind van de liniaal moest je dat onthouden en weer terug schuiven en de kommanotatie aanpassen. De rekenschijf daar en tegen kon je door de constructie [doos openklappen en schuin neerzetten] met één hand bedienen en met de andere hand notities maken, en door de ronde vorm, verviel het terug plaatsen. Al met al, een rekenliniaal was al niet gemakkelijk om mee te werken en met die schijf was dat niet anders. Als je wat meer wist van logaritmische getallen had je wel een voorsprong.”

“In 1938 is het bedrijf opgericht, door twee personen: Dussel en Pasveer, een technische man en een financiële man. Ze hadden al een patent met de patentdatum, die staat exact op mijn geboortedatum, 24 -8-1937, dat was wel toevallig, maar daar kwam ik later pas achter.”

Hoe zag het eruit toen u daar begon?

“Ik kwam bij een bedrijf met een vreemde constructie, eigenlijk met een waterhoofd. Er was een directeur, een boekhouder, een bedrijfsleider, een chef en ondergetekende. Dus wie moest het doen?…….juist ik. Eigenlijk had verder niemand een technische opleiding, alleen mijn chef was van oorsprong een timmerman geweest.

Bijvoorbeeld al in het begin, zei mijn chef op een morgen, Han ga nu in die 500 vierkanten transparante plaatjes precies in het midden een gat maken van 16 mm rond met een klein handponspersje, het leek op een persje waar je ook lagers mee uitdrukt. Hij deed het voor, maar ik dacht al gauw dat ga ik anders doen. Na ca. vier uur stond ik weer voor zijn bureau en zei ‘Ik ben klaar wat nu’. Zijn reactie was, dat kan niet, weet je dat zeker dat je ze alle 500 hebt gedaan. Hij zei wel, ‘daar moet je normaal twee dagen over doen en jij doet het in een halve dag.’ Ik vertelde dat ik eerst een paar hulpstukken had gemaakt waardoor het nauwkeuriger en ook sneller ging. Zo ging het de eerste drie maanden vaker. Ik verbeterde het fabricageproces waar dat kon, in mijn ogen geen grote verdienste, gewoon nadenken. Ik moet er wel bij zeggen dat er in mijn familie meer personen rond liepen met een technische knobbel, die maakte wat zij zagen. Daar kwam ook nog bij dat er in het bedrijf weinig technische inzicht was.

Nu moet er wel bij gezegd worden dat bij de oprichting van het bedrijf in 1938 dat zeker anders is geweest, de heer Dussel was wel een technische man en had toen zeker personeel aangenomen met technische vaardigheden. Maar door de Tweede Wereldoorlog was niemand uit die tijd nog in dienst van de ALRO. De directeur in 1952, van oorsprong vertegenwoordiger van een handelsmaatschappij in Amsterdam, had al in 1943 het roer overgenomen, en heeft zich toen omringd met vrienden en kennissen. Dat gold zeker ook voor alle aandeelhouders.”

Werden alle onderdelen van de rekenschijf zelf geproduceerd?

“Nee, net zoals die schijf waar ik over vertelde en er zit nog zo’n schijfje onder, die kwamen als platen binnen. En die platen maakten we tot stroken en die stroken werden door baden gehaald, om ze antistatisch te maken. Dat is de schijf die afschermt, en daar zit ook een haarlijn op, te vergelijken met het schuifje op een rekenliniaal. En daaronder zit nog zo’n schijfje om de schaalverdeling niet te beschadigen.

De aluminiumdoos waar de schijf op was gemonteerd werd door bv Daalderop gemaakt, een bekende firma in die tijd die ook elektrische boilers produceerde. Ook de basisschijf waar de schalen in gemonteerd worden, schroeven, moertjes, vilt, lagers en het patentplaatje werden door derden vervaardigd. Verder ook de gebruiksaanwijzing en het kartonnendoosje met bedrukking.

En de bedrukking?

“Wij drukten zelf de schaalverdelingen op een antiek drukmachientje. Een zogenaamd handdegeltje.” Dat stond in een keukentje.

Het papier verlijmen, deden jullie dat ook zelf?

“Ja, wij kochten speciaal papier waar de schalen op werden gedrukt, wit voor de binnenschaal en chamois voor de buitenschaal. Er werden twee lagen op elkaar geplakt, maar dat werd tegendraads (looprichting papier) gedaan, om de maatvastigheid van het papier te verbeteren. En ik zie die man nog steeds naar het kantoor lopen van de directeur, die had de eindcontrole of de schaal exact ten opzichte van het gat gedrukt was. Wanneer het niet precies goed zat, dan moest hij het opnieuw in gaan stellen. Vaak was hij twee dagen bezig met het instellen, maar als het sein op groen stond, was het drukken binnen één dag gepiept.”

“Wij hadden logo’s met een paardenhoofd, omdat bij die gebouwen [aan de Balistraat] aan de achterkant een koetshuis stond, waar ook onze fabricage werd gedaan. Daar hing in de muur een heel groot paardenhoofd. En dat is ons logo altijd geweest, eerst was het echt een paard, daarna werd het steeds gestileerder en moderner natuurlijk.”

“In negen van de tien gevallen waren die schijfjes die wij maakten, ook later nog, meer voor ondersteunende of meer commerciële redenen gemaakt. Het stond interessant en dan gebruikten de mensen zo’n schijf in plaats van een liniaaltje. Een heleboel bedrijven pasten dat toe en het stond interessant. Allerlei bedrijven, Organon van Moeders voor Moeders en ook voor een behangwinkel die maakte een schijf voor het aantal rollen behang met de prijzen, dat stond interessant. En we maakten ook schijven voor KLM en voor Shell, dat waren vaak schijven die gebruikt werden op de werkplek, dus niet commercieel. Ook voor een bloembollenkweker een schijf gemaakt, dan kon hij op die schijf zien, wanneer hij de bollen uit de grond moest halen, en wist hij precies, dat ze met Moederdag in volle bloei waren. Voor de PTT maakten we schijven, waarop je kon zien hoe lang de straling duurde bij een atoomaanval.”

“Er is ook nog een poging geweest, net voordat ik kwam [1952] om in plaats van die schijven, rekenlinialen te maken. Er werd een hele gecompliceerde machine aangeschaft. We gingen naar ICI, er werden monsters aangevraagd van Perspex voor het maken van die liniaal. Het werd zelf gezaagd en wij freesden het en maakten daar dan de linialen van, het resultaat was goed. Dus werd er een grote zending bij ICI besteld en binnen een mum van tijd bleek dat het niet het zelfde materiaal was, het brak al heel snel. En dat was het einde van die liniaal, het was ook een beetje rommelen op de achtergrond, omdat die Japanse elektronische rekenmachientjes er aan zaten te komen en dat was echt definitief het einde van rekenschijf en liniaal.”

“Toen is nog wel een poging gedaan om van dat slechte materiaal af te komen iemand verzon om er kunstsneeuw van te maken. Het Perspex was spier wit, en als je dat verspaande vlogen de vlokken alle kanten uit, het werd in mooi bedrukte zakjes verpakt die V&D heeft verkocht als kerstsneeuw. Echter al spoedig kreeg ALRO te horen dat het in de brand vloog. Daar is toen ook weer een proces over gevoerd, en op de binnenplaats werd een kerstboom in brand gestoken, met een rechter en meer mensen van justitie er omheen. De rechter oordeelde dat het niet brandbaar was, het brand alleen mee, het veroorzaakte dus geen brand.”

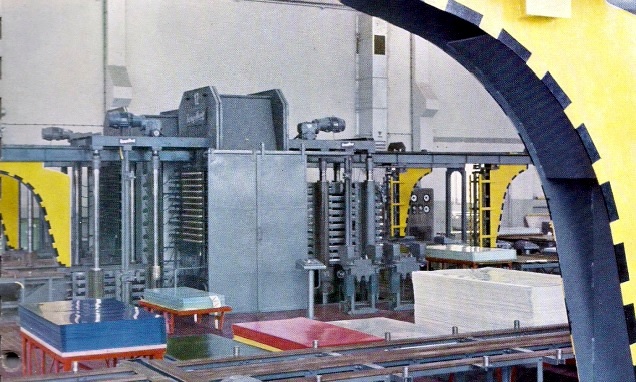

“En toen kwam lamineren, beter gezegd dat Alroderen meer in opgang. In 1952 stond er een klein persje met één etage, dus je kon maar heel weinig tegelijk lamineren. In 1954 kwam die grote pers, die twee keer zo groot was qua oppervlak en tien keer zo groot qua capaciteit. Die werkte op stoom, dat begon met een grote ketel van 2 meter hoog met een gasvlam eronder en een peilglas. ’s Ochtends om zes uur moest je beginnen om om acht uur stoom te hebben. Na die ketel kwam weer een andere ketel, die binnen 3 minuten stoom had. Die hebben we maar kort gehad om hij erg gevoelig was voor ketelsteen. Daarna kwam er een echte stoomketel van 8 atmosfeer.”

Hoe kwamen jullie op dat proces van het Alroderen?

“De rekenschijf was het enige product waar de ALRO voor opgericht was. En omdat het niet genoeg geld in het laatje bracht, deden we ook andere dingen, zoals kabelmaatband voor NKF in Delft drukken die in de elektriciteitskabels werd verwerkt en tandartsboortjes slijpen. Na de oorlog was er gebrek aan allerlei dingen en de bestaande boortjes kon je nog opslijpen.”

Dat lamineren en soms hoor ik u zeggen Alroderen?

“Het was binnen het bedrijf verboden om lamineren of plastificeren te zeggen, het was Alroderen. Een heleboel bedrijven gebruiken dat woord nog.”

Alroderen, komt dat van ALRO?

“Als de mensen ernaar vroegen, dan zeiden wij dat het vergelijkbaar was, met een overhemd waar in het boord stond: “It is Senforized”, niemand wist wat het precies inhield, maar het klonk wel goed. Zo ligt het bij Alroderen ook en wij hadden ook bordjes waar geen papier inging en dan was het volledig van Alroïd. Ja, maar dat was PVC. Voor een niet-kenner was dan de vraag wat is het nou? Het was gewoon de bescherming van je procédé. Deze namen waren ook wettig gedeponeerd.”

Hoe ging het proces bij ALRO in zijn werk? Je kreeg een stapel papier binnen en dan?

“Elk stuk papier werd tussen twee vellen plastic gelegd en daar werden nog vellen aan toe gevoegd wanneer de klant een dikkere uitvoering wenste. Daarna werden gemonteerde vellen PVC tussen chroomplaten (hoogglans)gelegd. Er waren sets van 8 platen PVC die we een cassette noemde en aan beiden zijden een soort kussen om kleine verschillen op te heffen, dat geheel werd weer afgedekt met een afdekplaat. Daarna gingen er 10 cassettes in een lamineerpers, een hydraulische pers. De druk in de pers kende diverse stadia afhankelijk van verhitten of koeling. Het totale proces duurde ca 30 minuten, eerst de verhitting door middel van stoom later door elektriciteit. De capaciteit was ca. 8.000 kaartjes per lading, dus 16.000 kaartjes per uur. Het laden en ontladen van de pers was geheel handwerk, en behoorlijk zwaar wat vandaag de dag niet meer mogelijk zou zijn. Per 1992 waren de persen twee keer zo groot en volledig geautomatiseerd.”

Stond er ook druk op?

“Op de stoom stond 8 atmosfeer, zonder druk wordt de stoom 100 graden, heter krijg je het dan niet. Bij drukopbouw wordt de stoom steeds heter en bij 8 atmosfeer was het bij ons op de goede temperatuur, ca 180 graden.”

“Wij gebruikten PVC zonder kleeflagen, het versmolt met elkaar onder druk en warmte. Er werd ook nog eens 80-100 atmosfeer druk op gezet, om het mooi glanzend te krijgen. Soms ging dat niet goed, je kreeg dan matte vlekken op de plaat, wij noemde dat pokken.”

Die creditcards werden in vellen gealrodeerd, en daarna ook bij jullie gesneden?

“Ja, ze kwamen aan een stuk uit de pers, bijvoorbeeld soms wel 75 op één plaat en dan moesten ze netjes gesneden of gestanst worden. Bij het lamineren van papier moest je er een randje aan laten zitten, anders spleet het papier.”

“Girokaartjes waren ook van tevoren gepersonaliseerd, de girohouders zetten hun handtekening op een voorgedrukt vakje, het pasje ging terug naar de Staatsdrukkerij, die drukten er nog een mooie bedrukking bij, sneden het op het formaat wat nodig was en wij kregen dan de kant-en-klare kaartjes. Alle andere banken, stuurden ons ook gepersonaliseerde kaartjes op vellen, dat was in het begin, ik bedoel de EuroChequeKaart. Eens per jaar ontving de ALRO die vellen van speciaal papier, dit papier was opgebouwd, niet alleen uit papierstoffen, maar ook een soort kunststof. Die had na het lamineren een betere hechting. En dat werd bedrukt met hun logo en alles wat zij erop wilden laten staan en ook op de achterkant, zoals: ‘de vinder moet het opsturen naar…’. Dat kwam binnen op dat ‘eindeloze’ papier met van die gaatjes aan de kant, ook wel kettingpapier genoemd.”

ALRO heeft ook materiaal voor Montessorischolen gemaakt?

“Ja, dat klopt, we maakten veel leermiddelen. Het werd allemaal gealrodeerd. We gebruikten aanvankelijk alleen maar papier dat we alrodeerden, Dat verschoof later ook meer en meer naar vol kunststof dus zonder papier, in eerste instantie hebben we naamplaten gemaakt voor allerlei bedrijven en kantoren. Voor het Congresgebouw onder andere, maar ook voor veel schepen, alle marineschepen, daar moesten bordjes inkomen voor de bewegwijzering.

We hadden transparante ook witte vellen Alroïd en een tekenaar die met behulp van sjablonen de gevraagde namen en teksten kon aanbrengen op de kunststof. De ALRO heeft ook veel sjablonen gemaakt, niet voor teksten, maar voor allerlei bedrijfstakken zoals van keukens tot stroomdiagrammen voor de computerindustrie. Die maakten we heel veel.

Aanvankelijk waren de aangeleverde vellen Alroïd (PVC) erg grof, het had meer een sinasappel structuur. Dat was alleen met silkscreenmethode te bedrukken. Maar vanaf 1970 verbeterde dat zodanig dat je goed in offset erop kon drukken. De huidige creditcards zijn daar een goed voorbeeld van.

Eigenlijk, noem een industrie en we deden er iets voor. Ook de rage van speldjes en sleutelhangers, dat hebben we ook allemaal meegemaakt. Dan werden er wel 500 van die kleine dingetjes op een vel gedrukt. Van chocoladekorrels tot weet ik wat allemaal. Tegenwoordig spuitgieten ze die vormen en gaat het veel sneller. ALRO heeft ook telefoonkaarten gemaakt.”

U vertelde over de heer de Ruyter, de directeur, en toen hij overleed heeft u de zaak voort gezet?

“Ja, de Ruyter, hij overleed in 1986 en de verhoudingen lagen toen al zo, er waren 100 aandelen en daarvan had hij een derde en de andere tweederde zat verdeeld over 30 tot 40 mensen, waar onder ook vijf mensen van het bedrijf. Toen de Ruyter overleed werd ik benoemd als statutair directeur. Ook van de Duitse poot in Troisdorf. De laatste jaren trad de heer de Ruyter steeds meer terug, vooral de laatste twee jaar bemoeide hij zich nog maar weinig met het bedrijf.”

Was het bedrijf nog in Den Haag toen het werd overgenomen?

“Ja, de voortdurende en toenemende vraag naar creditcards heeft dat versneld, mede door dat Visa en Mastercard, die de strenge beveiliging in de Balistraat afkeurden, ben ik op zoek gegaan naar samenwerkingsmogelijkheden. Johan Enschede te Haarlem was ook geïnteresseerd, maar uiteindelijk werd dat onze grootste afnemer: Delta Card, die al deels bezit was van De La Rue-UK, nam ons over. Wat weer resulteerde in een geheel nieuw pand in Capelle aan de IJssel, dat was begin 1989. En op 1 juni 1989 werden we Datacard-USA. In 1998 werd de gehele productie overgeheveld naar Duitsland.”

De heer Wanders zette in Saoedi-Arabië in drie maanden tijd een bedrijf op poten voor de productie van credit cards, eveneens voor een andere afnemer op Sardinië. Tussen door was hij werkzaam in dezelfde sector als Quality-Manager in België, Duitsland en Italië.